مقدمه

طراحی و ساخت دستگاههای بستهبندی صنعتی یکی از پیچیدهترین و حساسترین حوزههای مهندسی مکانیک است. این فرآیند نیازمند درکی عمیق از مکانیزمهای مکانیکی، دینامیکی، مواد، کنترل فرآیند و شناخت دقیق نیازهای مشتریان است. در این مقاله، به بررسی تخصصی مراحل طراحی و ساخت دستگاههای بستهبندی، از ایدهپردازی تا اجرای نهایی، میپردازیم و با جزئیات فنی، چالشها و نکات عملی کلیدی در هر مرحله آشنا میشویم.

1. تحلیل نیاز و الزامات پروژه

در ابتدا فرض کنید، مشتری نیاز به یک دستگاه بستهبندی برای کیسههای 1 کیلوگرمی پودر دارد. اطلاعات دقیق در مورد محصول، از جمله خواص فیزیکی و شیمیایی پودر (مثل تراکم، سایش و رطوبتپذیری) جمعآوری میشود. این اطلاعات برای انتخاب نوع مکانیزمها، مواد و سیستمهای حرکتی ضروری است. استفاده از فرمهای مشخصات فنی شامل جزئیات محصول و فرآیند، به جلوگیری از از دست رفتن جزئیات کمک میکند. به عنوان مثال، مشخص میشود که آیا محصول به تماس با فلز حساس است یا نیاز به سیستمهای خاص برای جلوگیری از آلودگی دارد.

2. طراحی مکانیزم تغذیه و حمل محصول

برای دستگاه بستهبندی پودر، مکانیزم تغذیه دقیق از اهمیت بالایی برخوردار است. این مکانیزم معمولاً شامل یک پیچ انتقال (Screw Conveyor) است که پودر را از مخزن ذخیرهسازی به سمت بستهها هدایت میکند. قطر و گام پیچ انتقال بر اساس چگالی پودر و دبی مورد نیاز محاسبه میشود.

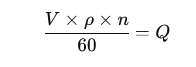

به عنوان مثال، اگر چگالی پودر 0.5 گرم بر سانتیمتر مکعب باشد و هدف پر کردن 1000 بسته در ساعت است، حجم منتقل شده در هر چرخش پیچ و سرعت چرخش محاسبه میشود تا نرخ جریان مناسب به دست آید:

3. طراحی سیستم پر کردن (Filling Mechanism)

سیستم پر کردن وظیفه دارد که حجم مشخصی از پودر را با دقت بالا به داخل هر بسته منتقل کند. این سیستمها میتوانند به صورت حجمی یا وزنی عمل کنند. در سیستمهای حجمی، حجم مشخصی از پودر اندازهگیری و به بسته منتقل میشود. در حالی که سیستمهای وزنی با استفاده از Load Cell، وزن دقیق پودر را اندازهگیری و کنترل میکنند. برای دستیابی به دقت بالا، معمولاً سیستم پر کردن وزنی توصیه میشود.

طراحی سیستم پر کردن وزنی:

-

انتخاب Load Cell: انتخاب Load Cell مناسب بر اساس وزن نهایی هر بسته (1 کیلوگرم) و دقت مورد نیاز انجام میشود. فرض کنید Load Cell با دقت 0.1 گرم انتخاب شده است که میتواند وزن پودر را با دقت بالا اندازهگیری کند. این دقت در بستهبندی محصولات حساس یا دارویی بسیار حیاتی است.

-

کنترل و کالیبراسیون: سیستم کنترلی باید به گونهای طراحی شود که امکان کالیبراسیون دقیق Load Cell فراهم باشد. این کار به بهینهسازی فرآیند پر کردن و کاهش خطاهای وزنی کمک میکند.

-

سرعت پر کردن: سرعت پر کردن باید با دقت وزنی هماهنگ باشد. استفاده از مکانیزمهای کنترل سرعت (مثل استفاده از سروو موتور) میتواند به تنظیم دقیق سرعت پر کردن کمک کند، به طوری که پودر به آرامی و بدون ایجاد گرد و غبار وارد بسته شود.