مقدمهای بر طراحی شفت:

شفت یک عنصر چرخان و حیاتی در سیستمهای مکانیکی است که معمولاً دارای مقطع دایرهای میباشد و برای انتقال توان یا حرکت به کار میرود. این قطعه به عنوان محور چرخش یا نوسان برای المانهایی نظیر چرخدندهها، پولیها، چرخطیارها، میللنگها، زنجیرچرخها و دیگر اجزای مشابه عمل میکند و هندسه و مسیر حرکت آنها را کنترل میکند.

شفتها با توجه به نیازهای خاص طراحی و عملکردی، از مواد مختلفی ساخته میشوند، اما فولادهای کربنی به دلیل خواص مکانیکی مطلوب و قابلیت ماشینکاری خوب، به طور گستردهای در ساخت شفتها استفاده میشوند. گریدهای رایج فولاد کربنی برای شفتها شامل 40C8، 45C8، 50C4، و 50C12 هستند. این گریدها به دلیل ترکیب مناسب از استحکام، سختی و قابلیت جوشکاری، انتخابهای مناسبی برای کاربردهای مختلف شفت میباشند.

دریافت جزوه طراحی شفت با یک کلیک.

اندازه و تحلیل تنش شفت

در طراحی شفت، تحلیل تنشها و شناسایی نقاط بحرانی از اهمیت ویژهای برخوردار است. برای طراحی بهینه شفت، مراحل زیر باید به دقت انجام شود:

-

تحلیل تنش و شناسایی نقاط بحرانی:

-

در طراحی شفت، شناسایی نقاط بحرانی که تحت تنشهای بالایی قرار دارند، ضروری است. این نقاط معمولاً در نواحی با تغییرات ناگهانی در مقطع یا محل نصب المانهای دیگر وجود دارند.

-

پس از شناسایی نقاط بحرانی، ابعاد این مناطق باید به گونهای تنظیم شود که توانایی تحمل بارهای وارد شده را داشته و الزامات مقاومت را برآورده کند.

-

برای بخشهای دیگر شفت که تحت تنشهای کمتری قرار دارند، ابعاد و طراحی باید به گونهای انجام شود که نیازهای عملکردی و مکانیکی المانهای نصبشده بر روی شفت را نیز برآورده کند.

-

-

خمش و شیب:

-

خمش و شیب شفتها تابعی از ممان اینرسی هستند. ممان اینرسی که به هندسه شفت بستگی دارد، تأثیر زیادی بر میزان تغییر شکل و مقاومت شفت در برابر بارهای خمشی دارد.

-

به همین دلیل، طراحی شفت ابتدا مستلزم تحلیل دقیق تنشها و تعیین مقادیر اولیه برای ابعاد شفت است.

-

پس از تعیین ابعاد اولیه شفت، میتوان با استفاده از تحلیلهای مهندسی، تغییر مکانها و شیبهای ناشی از بارگذاریهای مختلف را محاسبه کرده و طراحی را بهینه کرد.

-

مواد شفت:

-

در انتخاب مواد برای طراحی شفت، مراحل زیر باید مد نظر قرار گیرد:

-

شروع با فولاد کربنی:

-

فولاد کربنی ارزانقیمت با کربن پایین یا متوسط بهعنوان نقطه شروع مناسب است. این نوع فولاد معمولاً برای محاسبات اولیه طراحی شفت استفاده میشود، زیرا هزینه پایین و ویژگیهای مکانیکی قابل قبولی دارد.

-

-

بررسی نیازهای مقاومت و انعطافپذیری:

-

اگر الزامات مقاومت بر انعطافپذیری غالب شود و نیاز به کاهش اندازه شفت وجود داشته باشد، باید از مواد با استحکام بالاتر استفاده کرد. این مواد میتوانند به کاهش قطر شفت کمک کرده و از بروز تغییر مکانهای بیش از حد جلوگیری کنند.

-

-

مقایسه هزینه مواد و فرآیندهای تولید:

-

هزینههای مربوط به مواد و فرآیندهای تولید باید با نیاز به کاهش قطر شفت مقایسه شود. به عبارتی دیگر، انتخاب مواد باید بهگونهای باشد که هزینه کلی تولید و مواد با مزایای عملکردی تعادلی مطلوب داشته باشد.

-

این مراحل کمک میکند تا مواد مناسب برای شفت انتخاب شوند و طراحی بهینهای از نظر مقاومت، انعطافپذیری و هزینه بهدست آید.

-

خواص مواد:

-

برای انتخاب مواد مناسب برای شفت، باید به ویژگیهای زیر توجه شود:

-

استحکام بالا:

-

ماده باید دارای استحکام کششی و فشاری بالا باشد تا بتواند بارهای سنگین و تنشهای ناشی از عملکرد شفت را بهخوبی تحمل کند.

-

-

قابلیت ماشینکاری خوب:

-

ماده باید قابلیت ماشینکاری مناسب داشته باشد تا بتوان آن را به دقت و با کیفیت بالا برش، تراش یا پردازش کرد.

-

-

ضریب حساسیت به شکاف پایین:

-

ماده باید دارای ضریب حساسیت به شکاف پایین باشد، بهطوریکه در شرایط تنشهای بالا یا آسیبهای مکانیکی، بهراحتی دچار شکست نشود.

-

-

خواص مناسب در عملیات حرارتی:

-

ماده باید ویژگیهای مطلوبی در عملیات حرارتی (مانند سختسازی، آنیل کردن و تمپر کردن) داشته باشد تا به بهبود خواص مکانیکی و مقاومت آن در برابر تغییرات دما کمک کند.

-

-

مقاومت سایشی بالا:

-

ماده باید مقاومت سایشی بالایی داشته باشد تا در مواجهه با سایش و تماس مداوم با قطعات دیگر، دوام و عمر طولانی داشته باشد.

-

این ویژگیها به تضمین عملکرد بهینه شفت در شرایط مختلف کاری و محیطی کمک میکنند و از نظر فنی و اقتصادی انتخاب مناسبی را فراهم میآورند.

-

ساخت شفتها:

-

-

تولید کمحجم:

-

برای تولید شفتها در مقادیر کم، فرآیندهای تراشکاری بهعنوان روش اصلی شکلدهی مورد استفاده قرار میگیرند. این فرآیند به دلیل دقت بالا و امکان ایجاد ابعاد و شکلهای پیچیده، مناسب است. از نظر اقتصادی، در این حالت هدف کاهش مقدار مواد حذفشده و بهینهسازی هزینهها است.

-

-

تولید انبوه:

-

برای تولید شفتها در مقادیر بالا، استفاده از روشهای شکلدهی حجمی مانند شکلدهی گرم یا سرد و ریختهگری مناسبتر است. این روشها به دلیل قابلیت تولید سریع و کاهش هزینههای تولید برای مقادیر زیاد، انتخاب میشوند. در این روشها، حداقل مواد هدر رفته و بهینهسازی طراحی شفت با توجه به نیازهای تولید صورت میگیرد.

-

-

انواع شفتها:

-

شفتهای انتقال توان:

-

این شفتها وظیفه انتقال توان بین منبع توان و ماشینآلاتی که توان را مصرف میکنند را بر عهده دارند. شفتهای انتقال توان میتوانند به دستههای زیر تقسیم شوند:

-

شفتهای بینمحور (Axial Shafts): این شفتها در محورهای مختلف نصب شده و توان را از یک نقطه به نقطه دیگر منتقل میکنند. معمولاً در سیستمهای انتقال قدرت مکانیکی استفاده میشوند.

-

شفتهای خطی (Linear Shafts): این شفتها به طور خطی در سیستمهای حرکتی قرار دارند و برای انتقال توان در راستای خطی طراحی شدهاند. در برخی سیستمهای راهنمایی و حرکتهای خطی به کار میروند.

-

شفتهای بالاسری (Overhead Shafts): این شفتها در بالای سیستمهای مختلف قرار دارند و توان را به اجزای مختلف ماشینآلات منتقل میکنند. معمولاً در صنایع مختلف مانند خطوط تولید و ماشینآلات بزرگ استفاده میشوند.

-

-

-

شفتهای ماشین آلات:

-

این شفتها بخشی از ساختار یکپارچه ماشینآلات هستند و به طور مستقیم با سایر اجزای ماشین در ارتباطند. شفتهای ماشینی معمولاً برای انتقال حرکت، تنظیم سرعت، و یا تبدیل انرژی درون ماشین طراحی میشوند. این شفتها به طور خاص برای تناسب با طراحی و عملکرد ماشینهای خاص ساخته میشوند و میتوانند شامل شفتهای اصلی، شفتهای محرک، و شفتهای کمکی باشند.

-

این تقسیمبندیها به درک بهتر کاربردهای مختلف شفتها و نیازمندیهای طراحی آنها در سیستمهای مختلف کمک میکند.

طراحی شفتها:

شفتهای توپر و توخالی (لوله ها) ممکن است بر اساس چندین معیار کلیدی طراحی شوند که شامل موارد زیر است:

-

مقاومت:

-

شفتهای تحت پیچش تنها: این نوع شفتها تحت بارهای پیچشی قرار دارند و باید به گونهای طراحی شوند که بتوانند این بارها را با حداقل تغییر شکل و بدون شکستگی تحمل کنند.

-

شفتهای تحت خمش تنها: در این حالت، شفتها تحت بارهای خمش قرار دارند و نیاز به طراحی مناسب برای جلوگیری از خمیدگی یا شکستگی تحت بارگذاریهای خمشی دارند.

-

شفتهای تحت ترکیب پیچش و خمش: شفتهایی که تحت ترکیبی از بارهای پیچشی و خمشی قرار دارند. طراحی این شفتها پیچیدهتر است زیرا باید بتوانند هر دو نوع بار را به طور همزمان تحمل کنند.

-

شفتهای تحت بارهای نوسانی: شفتهایی که تحت بارهای نوسانی یا متناوب قرار دارند. این شفتها نیاز به طراحی خاصی دارند تا از خستگی و ترکخوردگی در اثر بارهای متناوب جلوگیری شود.

-

-

سختی و صلبیت:

-

طراحی شفتها بر اساس سختی و صلبیت نیز اهمیت دارد. شفتها باید به گونهای طراحی شوند که در برابر تغییر شکلهای غیرمجاز تحت بارگذاریهای مختلف مقاومت کنند. این شامل انتخاب مناسب مواد و تعیین ابعاد مناسب برای شفت است تا از انحرافات و تغییر شکلهای ناخواسته جلوگیری شود.

-

در نهایت، طراحی شفتها نیاز به تحلیل دقیق تنشها، بررسی بارهای وارد بر شفت، و انتخاب مواد مناسب برای تأمین مقاومت، سختی و صلبیت مورد نظر دارد.

طراحی شفت برای تنش:

نیازی به ارزیابی تنشها در تمامی نقاط شفت نیست؛ ارزیابی در چند نقطه بحرانی کافی است. این نقاط بحرانی معمولاً در سطح بیرونی شفت قرار دارند.

موقعیتهای بحرانی ممکن است شامل:

-

موقعیتهای محوری که در آنها:

-

خمش زیادی وجود دارد: در این موقعیتها، تنشهای خمش ممکن است به حداکثر مقدار خود برسند و نیاز به بررسی دقیق دارند.

-

گشتاور اعمال میشود: جایی که شفت تحت تأثیر گشتاورهای پیچشی قرار دارد و ممکن است دچار پیچش و تنشهای مربوطه شود.

-

تمرکز تنشها وجود دارد: نقاطی که در آنها تنشها به طور قابل توجهی متمرکز میشوند، مانند تغییرات ناگهانی در مقطع یا اتصالات، که ممکن است موجب شکست یا آسیب شوند.

-

در این نقاط بحرانی، تحلیل دقیق تنشها و طراحی مناسب میتواند به پیشگیری از مشکلات ساختاری و افزایش عمر مفید شفت کمک کند.

شفتهای توپر و توخالی:

-

هنگامی که شفت تحت ترکیب پیچش و خمش قرار میگیرد، باید بر اساس هر دو ممان به طور همزمان طراحی شود.

طراحی شفت برای صلبیت:

-

در بسیاری از موارد، شفت باید از نظر صلبیت طراحی شود.

-

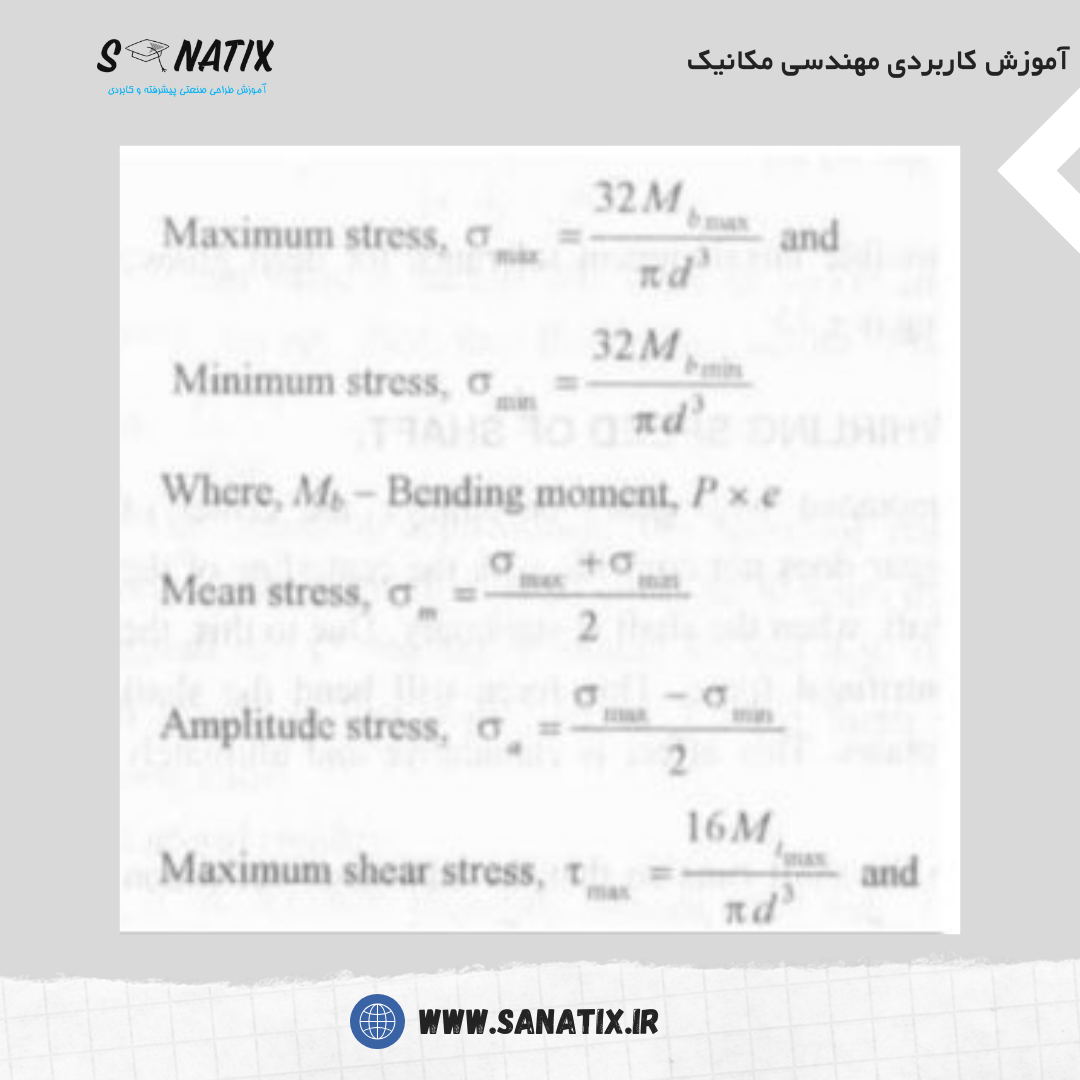

برای شفتی که تحت پیچش قرار دارد، زاویه پیچش به صورت زیر داده میشود:

-

که در آن:

-

T = گشتاور اعمالشده

-

L = طول شفت

-

J = ممان قطبی اینرسی شفت نسبت به محور چرخش = πDˆ4 / 32

-

G = مدول صلبیت ماده شفت

-

-

محاسبات نیاز به مدول صلبیت مادهای دارند که شفت از آن ساخته شده است. این مقدار با توجه به ماده متفاوت است و مقادیر G برای بسیاری از مواد در نمودارهای هندبوکهای طراحی و از تولیدکنندگان قابل دسترسی است.

-

بنابراین، با دانستن مقادیر T، L و G و مقدار مجاز زاویه پیچش، قطر شفت را میتوان محاسبه کرد.

برای بهبود دانش خود و کاربردیتر کردن طراحی شفتهای مکانیکی، پیشنهاد میکنیم:

-

مطالعه مقالات بیشتر: با بررسی مقالات دیگر ما در زمینه طراحی و تحلیل شفت، دانش خود را گسترش دهید.

-

مشاوره تخصصی دریافت کنید: با تماس با ما، مشاوره شخصیسازی شده برای پروژههای خود دریافت کنید.

-

سفارش پروژههای طراحی: برای اجرای پروژههای طراحی شفت و تحلیلهای مهندسی، به صفحه سفارش پروژه مراجعه کنید.

-

ثبتنام در دورههای آموزشی: مهارتهای خود را با دورههای آموزشی ما در زمینه طراحی صنعتی ارتقاء دهید.

جهت دریافت جزوه طراحی شفت اینجا کلیک کنید.